Address

304 North Cardinal St.

Dorchester Center, MA 02124

Work Hours

Monday to Friday: 7AM - 7PM

Weekend: 10AM - 5PM

Address

304 North Cardinal St.

Dorchester Center, MA 02124

Work Hours

Monday to Friday: 7AM - 7PM

Weekend: 10AM - 5PM

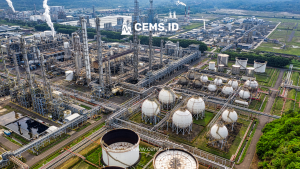

Dalam era industrialisasi yang berkembang pesat, efisiensi energi menjadi salah satu faktor penting yang perlu diperhatikan oleh setiap pabrik. Tidak hanya membantu mengurangi biaya operasional, efisiensi energi juga berkontribusi terhadap upaya keberlanjutan lingkungan. Salah satu teknologi yang dapat mendukung tujuan ini adalah Continuous Emission Monitoring System (CEMS). Teknologi ini memungkinkan pabrik untuk memantau emisi gas secara real-time dan menganalisis pola konsumsi energi.

Dalam artikel ini, kita akan membahas peran CEMS dalam mendukung efisiensi energi di pabrik, manfaat yang ditawarkan, penerapan teknologi ini, serta studi kasus dan tantangan yang dihadapi.

Baca Juga: Pemantauan Emisi pada Sistem Penyimpanan Energi dengan CEMS

CEMS adalah sistem pemantauan emisi gas buang secara kontinu yang mengukur komposisi gas, seperti karbon dioksida (CO₂), nitrogen oksida (NOx), sulfur dioksida (SO₂), dan partikel debu. Sistem ini digunakan untuk memastikan emisi gas buang tetap dalam batas yang diizinkan dan untuk memantau kinerja proses pembakaran di pabrik.

CEMS bekerja dengan cara mengumpulkan data dari cerobong pabrik secara real-time dan mengirimkannya ke pusat pemantauan. Dengan teknologi ini, perusahaan dapat memantau tingkat efisiensi energi berdasarkan data emisi yang dihasilkan.

Baca Juga: Bagaimana CEMS Membantu Mengurangi Emisi Gas Berbahaya di Pabrik

Dengan CEMS, pabrik dapat memantau emisi gas secara real-time. Data ini membantu mengidentifikasi potensi kebocoran energi atau proses pembakaran yang tidak efisien.

Sistem CEMS dapat digunakan untuk mengevaluasi proses pembakaran pada boiler atau mesin produksi. Dengan data yang akurat, pabrik dapat melakukan penyesuaian pada parameter operasional untuk meningkatkan efisiensi energi.

Pemantauan emisi memungkinkan pabrik mengurangi konsumsi bahan bakar yang tidak perlu. Dengan efisiensi yang meningkat, biaya operasional akan berkurang secara signifikan.

CEMS membantu pabrik memastikan bahwa emisi gas buang sesuai dengan regulasi lingkungan yang berlaku. Hal ini juga membantu menghindari sanksi akibat pelanggaran batas emisi.

Data yang diperoleh dari CEMS dapat dianalisis untuk menemukan pola konsumsi energi dan membuat keputusan yang lebih efektif dalam manajemen energi.

Baca Juga: CEMS sebagai Alat Pemantau Emisi di Kawasan Perkotaan Padat

CEMS mengukur konsentrasi gas buang di cerobong pabrik. Sensor yang terpasang akan mengumpulkan data secara kontinu dan mengirimkannya ke sistem pengolahan.

Data yang diperoleh akan dianalisis untuk mengevaluasi kinerja pembakaran. Jika ditemukan ketidakefisienan, parameter operasional dapat disesuaikan untuk mengoptimalkan penggunaan energi.

CEMS dapat diintegrasikan dengan Energy Management System (EMS) untuk memantau konsumsi energi secara keseluruhan. Integrasi ini membantu mengidentifikasi peluang penghematan energi.

Dengan data historis yang dikumpulkan oleh CEMS, perusahaan dapat memprediksi potensi kerugian energi dan mengambil tindakan preventif sebelum terjadi pemborosan.

Baca Juga: CEMS sebagai Alat Pemantau Emisi di Kawasan Perkotaan Padat

Sebuah pabrik kimia menerapkan CEMS untuk memantau emisi gas buang dari boiler produksi. Dengan teknologi ini, pabrik berhasil mengidentifikasi kebocoran pada proses pembakaran yang menyebabkan pemborosan energi. Setelah melakukan perbaikan:

Industri semen dikenal sebagai salah satu sektor yang membutuhkan energi tinggi. Sebuah pabrik semen mengintegrasikan CEMS dengan sistem manajemen energi untuk memantau konsumsi energi pada proses pembakaran kiln. Hasilnya:

Sebuah pembangkit listrik berbahan bakar batubara menggunakan CEMS untuk memantau emisi NOx dan SO₂. Dengan data yang dihasilkan oleh CEMS, perusahaan melakukan penyesuaian pada penggunaan bahan bakar dan sistem pembakaran. Dampaknya:

Baca Juga: Menggunakan CEMS untuk Mengurangi Dampak Lingkungan dari Proses Produksi

Implementasi CEMS memerlukan investasi awal untuk pemasangan perangkat keras, perangkat lunak, dan pelatihan tenaga kerja.

Sistem CEMS memerlukan perawatan berkala agar dapat bekerja dengan optimal. Sensor dan komponen lainnya harus dikalibrasi secara rutin.

Di beberapa pabrik, keterbatasan infrastruktur teknologi dapat menjadi hambatan dalam implementasi sistem CEMS.

Diperlukan tenaga kerja yang memiliki keahlian teknis untuk mengoperasikan dan menganalisis data dari CEMS. Pelatihan intensif mungkin diperlukan di awal implementasi.

Baca Juga: Pemanfaatan CEMS untuk Mendukung Penilaian Risiko Lingkungan

Identifikasi kebutuhan pabrik dalam pemantauan emisi dan efisiensi energi. Tentukan tujuan yang ingin dicapai dengan penerapan CEMS.

Pilih teknologi CEMS yang sesuai dengan jenis industri dan kapasitas pabrik. Bekerja sama dengan vendor yang memiliki reputasi baik dalam implementasi CEMS.

Lakukan instalasi perangkat CEMS di cerobong pabrik dan integrasikan dengan sistem pemantauan energi yang sudah ada.

Berikan pelatihan kepada operator dan teknisi untuk memastikan sistem dapat dijalankan dan dimanfaatkan dengan optimal.

Setelah implementasi, lakukan pemantauan rutin terhadap data yang dihasilkan oleh CEMS. Evaluasi hasil dan lakukan penyesuaian jika diperlukan.

Baca Juga: CEMS: Solusi Efektif untuk Industri Pengolahan Makanan dan Minuman

Baca Juga: CEMS dan Masa Depan Pemantauan Emisi Berbasis Teknologi AI

Penggunaan CEMS (Continuous Emission Monitoring System) di pabrik terbukti mampu mendukung efisiensi energi dengan cara memantau dan menganalisis emisi gas secara real-time. Teknologi ini membantu perusahaan mengidentifikasi kebocoran energi, mengoptimalkan proses pembakaran, dan mengurangi biaya operasional secara signifikan.

Melalui studi kasus di pabrik kimia, semen, dan pembangkit listrik, terlihat bahwa implementasi CEMS tidak hanya meningkatkan efisiensi energi, tetapi juga membantu pabrik memenuhi regulasi lingkungan yang semakin ketat. Meskipun terdapat beberapa tantangan dalam penerapannya, manfaat jangka panjang dari CEMS jauh lebih besar dibandingkan biaya awal yang dikeluarkan.

Dengan adopsi CEMS, pabrik dapat mengoptimalkan konsumsi energi, mengurangi emisi gas buang, dan berkontribusi pada upaya pelestarian lingkungan secara berkelanjutan. Teknologi ini menjadi langkah strategis bagi industri untuk mencapai efisiensi energi yang lebih baik di era modern ini.